Introductie van hogedruk balpersmachine:

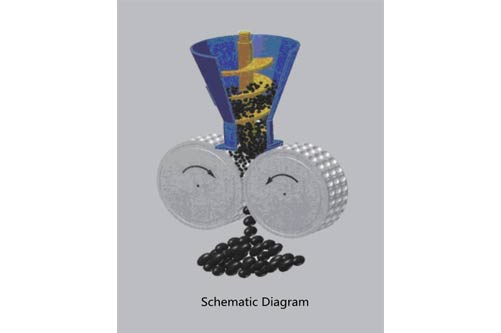

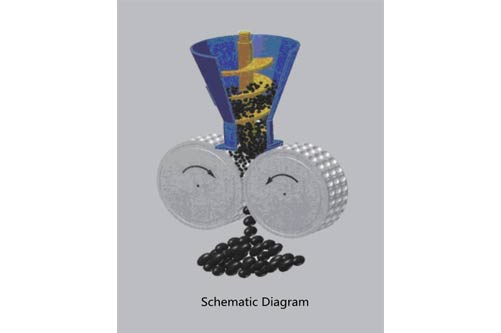

De HPBPM is door ons bedrijf zelf onderzocht en ontwikkeld met het principe om het poeder te laten vormen door hoge extrusiedruk. Het bestaat uit extrusierollen die synchroon in tegengestelde rotatierichting rollen. Op de oppervlakken van de twee rollen bevinden zich veel kuilen met een specifieke vorm. Poeder, fijn materiaal of ander materiaal wordt naar de bovenkant van de twee extrusierollen gevoerd, in de extrusiehoek tussen de twee rollen. Vervolgens zullen de overbrengingskracht en de hydraulische kracht die op de twee rollen worden gedrukt, ervoor zorgen dat het materiaal met geweld in de kuilen op de roloppervlakken wordt geëxtrudeerd, samengedrukt en in een specifieke vorm wordt gevormd. Als de rollen rollen, zullen de gevormde producten naar beneden vallen met de zwaartekracht en de innerlijke elastische kracht van het materiaal.

HPBPM wordt veel gebruikt in de mijnbouw, mijnbouwproces, metallurgie, geneeskunde, chemische industrie en andere gebieden, en gebruikt om veel materiaal gevormd te maken, zoals steenkoolpoeder , fijn ijzerpoeder, metaalspaanders, soorten minerale slakken en mineraal poeder, slurry in metallurgie, kolenslurry, magnesiummateriaal, vuurvast materiaal en andere. HPBPM wordt gekenmerkt door een klein formaat, een hoog rendement, geen vervuiling, een laag energieverbruik en de meeste toepassingen. We tonen speciaal een testmachine met een lineaire druk van 300KN/cm om tests uit te voeren voor onze klanten.

Ons bedrijf heeft een testmachine met een lineaire druk van 300KN/cm en kan een test uitvoeren voor klanten.

Ons bedrijf heeft een testmachine met een lineaire druk van 300KN/cm.

p>

Voordelen en kenmerken van hogedrukbalpersmachine:

Geavanceerde prestaties worden hieronder vermeld in vergelijking met dezelfde machines uit Duitsland en China.

1. Hoge energiebesparing: met een opmerkelijk energiebesparend effect, is het elektriciteitsverbruik per ton de helft van de gewone balpersmachine en het gewicht van de hele machine is tweederde van dezelfde specificatie

2. Milieubescherming: de gevormde korrels hebben een hoge druksterkte met 1300N, goede anti-drop en anti-extrusie-eigenschappen. En het heeft geen vervuiling van het milieu tijdens de opslag, vooral tijdens het transport.

3. Hoge intelligentie: volautomatische bediening, lagere personeelskosten en gemakkelijke en snelle service op afstand.

4. Hoge druk: de lineaire druk van onze machine kan oplopen tot 300KN/cm, wat de grootste lineaire druk is, zowel hier als in het buitenland. Het geeft een goede oplossing voor het probleem van het nauwelijks vormgeven van het materiaal zonder additief.

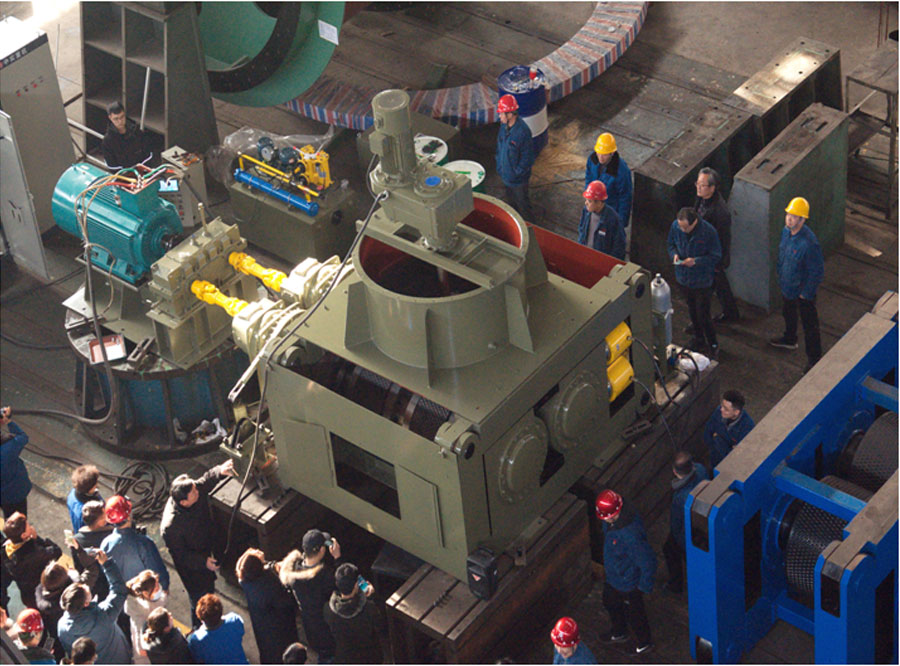

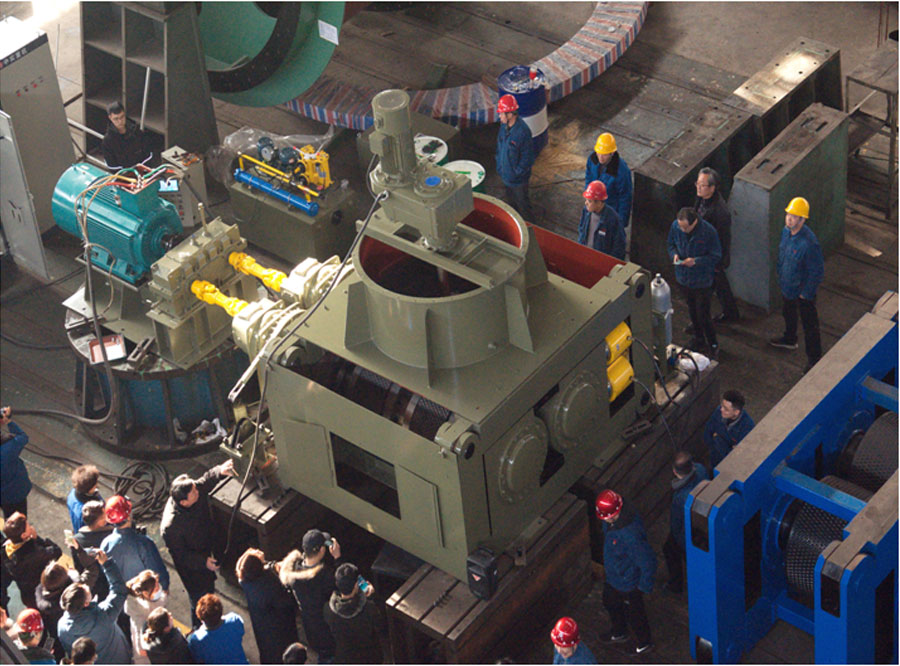

Montage op locatie van hogedrukkogelpersmachine

De ingelegde rolhuid is eenvoudig te verwisselen en heeft een lange levensduur. De klanten kunnen & zelf vervangen zonder terug te gaan naar de fabrikant. Ingelegde rollende huid heeft lage kosten en is licht van gewicht. Het is 2-3 keer de levensduur van de hele ringset.

De toepassing in ijzer-koolstofkorrels:

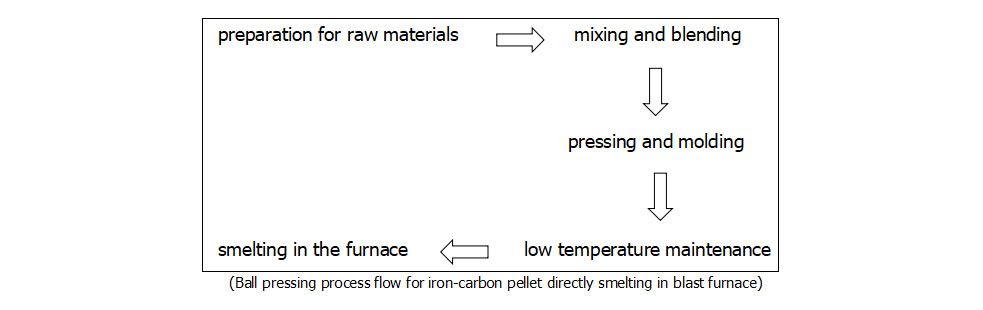

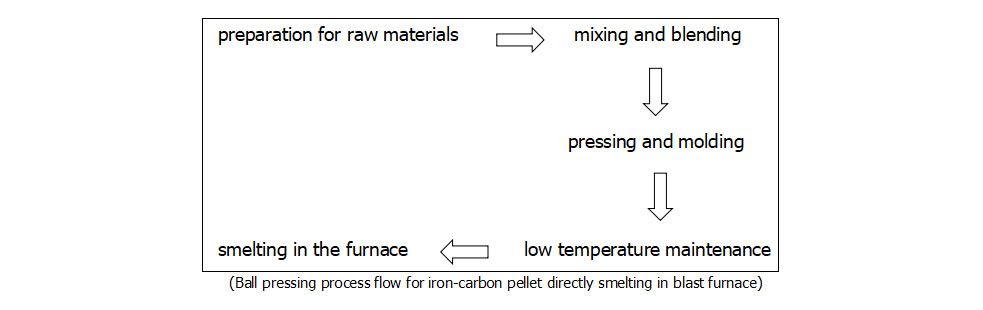

Momenteel worden bij het smelten van hoogovens in het algemeen de methoden van gesinterde briket en gebakken pellets toegepast, d.w.z. het mengen van ijzergeraffineerd poeder, smoren en alta-modder, pelletiseren, sinteren bij hoge temperatuur in de sintermachine van het bandtype of pantype, of het mengen van geraffineerd ijzerpoeder met alta-modder, roosteren in de verticale oven na pelletiseren en smelten in de hoogoven na afkoeling. Het roosteren van beide budens vereist een hoge temperatuur en verbruikt enorm veel middelen tijdens het verwarmen, wat zal resulteren in ernstige milieuvervuiling en broeikaseffect. Als u echter ijzerpoeder, steenkoolpoeder en bindmiddel met elkaar mengt, pelletiseert met een balpersmachine, in ijzer-koolstofpellet wordt met hoge koude en hete sterkte en goede tuimelaarsterkte na lage temperatuurbehoud, en vervolgens in een hoogoven plaatst om te smelten, het zal niet alleen het roosterproces verminderen, een enorme hoeveelheid energie besparen, de smeltkosten van de hoogoven verlagen, maar ook de milieuvervuiling en het broeikaseffect verminderen, de grondstofkosten in de metallurgische industrie verlagen en de winstgevendheid verbeteren. Aan de andere kant kan de invoering van een dergelijk nieuw proces de helft van de smelttijd voor elke oven verkorten, de gebruiksverhouding van de oven aanzienlijk verbeteren en uiteindelijk het voordeel van de onderneming vergroten.

Momenteel worden bij het smelten van hoogovens in het algemeen de methoden van gesinterde briket en gebakken pellets toegepast, d.w.z. het mengen van ijzergeraffineerd poeder, smoren en alta-modder, pelletiseren, sinteren bij hoge temperatuur in de sintermachine van het bandtype of pantype, of het mengen van geraffineerd ijzerpoeder met alta-modder, roosteren in de verticale oven na pelletiseren en smelten in de hoogoven na afkoeling. Het roosteren van beide budens vereist een hoge temperatuur en verbruikt enorm veel middelen tijdens het verwarmen, wat zal resulteren in ernstige milieuvervuiling en broeikaseffect. Als u echter ijzerpoeder, steenkoolpoeder en bindmiddel met elkaar mengt, pelletiseert met een balpersmachine, in ijzer-koolstofpellet wordt met hoge koude en hete sterkte en goede tuimelaarsterkte na lage temperatuurbehoud, en vervolgens in een hoogoven plaatst om te smelten, het zal niet alleen het roosterproces verminderen, een enorme hoeveelheid energie besparen, de smeltkosten van de hoogoven verlagen, maar ook de milieuvervuiling en het broeikaseffect verminderen, de grondstofkosten in de metallurgische industrie verlagen en de winstgevendheid verbeteren. Aan de andere kant kan de invoering van een dergelijk nieuw proces de helft van de smelttijd voor elke oven verkorten, de gebruiksverhouding van de oven aanzienlijk verbeteren en uiteindelijk het voordeel van de onderneming vergroten.

Op dit moment is de ijzerkoolstofpellet productielijn met de medewerking van een door ons bedrijf ontwikkelde balpersmachine en een nieuw type bindmiddel kan de materiaalinvoer voor het smelten van hoogovens garanderen, het proces van het direct smelten van ijzer-koolstof in de hoogoven helpen verbeteren, wat niet alleen milieu- vriendelijk, verbruik verlagend en economisch voordeel verhogend, maar ook een procesrevolutie van het smelten van hoogovens in de metallurgische industrie.

< br/>

Pellets gevormd onder hoge druk na drogen

Belangrijkste technische parameters van hogedrukbalpersmachine:

| Model | Dimension of press roll (mm) | Linear pressure (KN/cm) | Working capacity (t/h) |

| Diameter | Width |

|

|

| GY650 | 650 | 205 | 150 | 5 |

| GY750 | 750 | 220 | 150 | 8 |

| GY1030 | 1000 | 300 | 120 | 10 |

| GY1240 | 1200 | 400 | 120 | 15-18 |

| GY1460 | 1400 | 600 | 120 | 20-25 |

| GY1680 | 1600 | 800 | 110 | 30-35 |

| GY2412 | 2400 | 1200 | 110 | 100 |

De toepassing van balpers op andere gebieden

De balpersmachine wordt veel gebruikt in industrieën zoals industrieel afval, afval van elektriciteitscentrales, magnesiummetaal, koken op gas, hoog-fosforolietisch hematiet, hoog ijzerbauxiet en smelten van hoogovens. Daarom biedt de geboorte van een balpersmachine de noodzakelijke voorwaarden voor het verbeteren van de sterkte van de pellets, het verhogen van de werkefficiëntie, vooral voor de massaproductie van pelletindustrialisatie.

Onze service

Als u meer wilt weten, kunt u de product PDF.

English

English  日本語

日本語  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  română

română  Nederland

Nederland  日本語

日本語

Momenteel worden bij het smelten van hoogovens in het algemeen de methoden van gesinterde briket en gebakken pellets toegepast, d.w.z. het mengen van ijzergeraffineerd poeder, smoren en alta-modder, pelletiseren, sinteren bij hoge temperatuur in de sintermachine van het bandtype of pantype, of het mengen van geraffineerd ijzerpoeder met alta-modder, roosteren in de verticale oven na pelletiseren en smelten in de hoogoven na afkoeling. Het roosteren van beide budens vereist een hoge temperatuur en verbruikt enorm veel middelen tijdens het verwarmen, wat zal resulteren in ernstige milieuvervuiling en broeikaseffect. Als u echter ijzerpoeder, steenkoolpoeder en bindmiddel met elkaar mengt, pelletiseert met een balpersmachine, in ijzer-koolstofpellet wordt met hoge koude en hete sterkte en goede tuimelaarsterkte na lage temperatuurbehoud, en vervolgens in een hoogoven plaatst om te smelten, het zal niet alleen het roosterproces verminderen, een enorme hoeveelheid energie besparen, de smeltkosten van de hoogoven verlagen, maar ook de milieuvervuiling en het broeikaseffect verminderen, de grondstofkosten in de metallurgische industrie verlagen en de winstgevendheid verbeteren. Aan de andere kant kan de invoering van een dergelijk nieuw proces de helft van de smelttijd voor elke oven verkorten, de gebruiksverhouding van de oven aanzienlijk verbeteren en uiteindelijk het voordeel van de onderneming vergroten.

Momenteel worden bij het smelten van hoogovens in het algemeen de methoden van gesinterde briket en gebakken pellets toegepast, d.w.z. het mengen van ijzergeraffineerd poeder, smoren en alta-modder, pelletiseren, sinteren bij hoge temperatuur in de sintermachine van het bandtype of pantype, of het mengen van geraffineerd ijzerpoeder met alta-modder, roosteren in de verticale oven na pelletiseren en smelten in de hoogoven na afkoeling. Het roosteren van beide budens vereist een hoge temperatuur en verbruikt enorm veel middelen tijdens het verwarmen, wat zal resulteren in ernstige milieuvervuiling en broeikaseffect. Als u echter ijzerpoeder, steenkoolpoeder en bindmiddel met elkaar mengt, pelletiseert met een balpersmachine, in ijzer-koolstofpellet wordt met hoge koude en hete sterkte en goede tuimelaarsterkte na lage temperatuurbehoud, en vervolgens in een hoogoven plaatst om te smelten, het zal niet alleen het roosterproces verminderen, een enorme hoeveelheid energie besparen, de smeltkosten van de hoogoven verlagen, maar ook de milieuvervuiling en het broeikaseffect verminderen, de grondstofkosten in de metallurgische industrie verlagen en de winstgevendheid verbeteren. Aan de andere kant kan de invoering van een dergelijk nieuw proces de helft van de smelttijd voor elke oven verkorten, de gebruiksverhouding van de oven aanzienlijk verbeteren en uiteindelijk het voordeel van de onderneming vergroten.